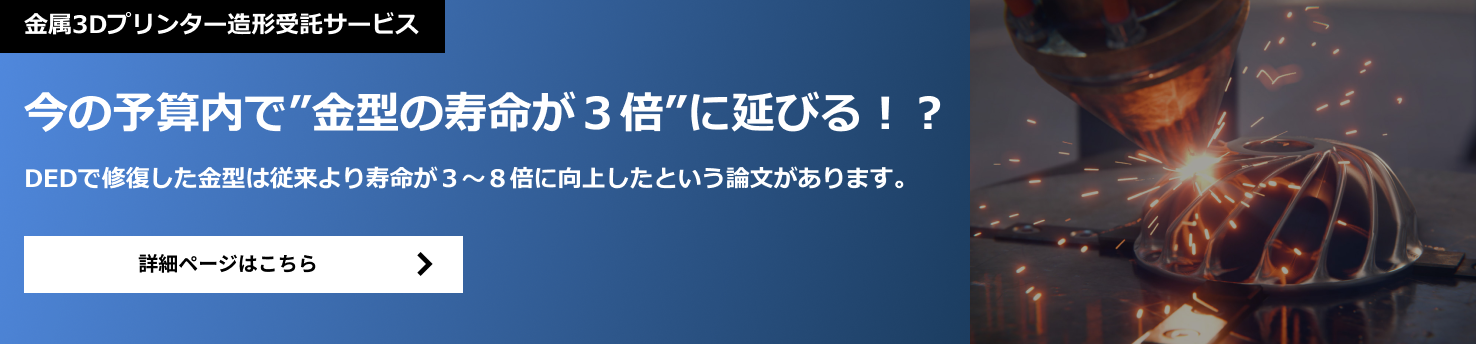

金型製作における「DED方式×5軸加工機」の可能性を紹介(金属3Dプリンタ,金属AM)

金属AMを用いた金型の製作

一般的に「金属AM×金型」から連想される多くのイメージは3D冷却水管やポーラス構造です。これらは金型の製作において金属AMを使用する利点である事は間違いないと思います。また3D水管等が現実できなくても、除去加工と比較して工程や価格からみて採用するメリットは大いにあります。

尚、金型に使用される金属AM装置の多くは「パウダーベッド(PBF)方式」です。

DED方式×5軸加工機を選んだ理由

金型で使用される金属AM装置はパウダーベッド(PBF)とデポジション(DED)方式が代表的です。これらは同じ金属AMでも特徴が大きく異なります(造形方法の違いは割愛します)。最大の違いは造形精度と造形速度です。上述の3D水管やポーラス構造はDEDでは課題が多いため適用するならばPBFが最適解です。

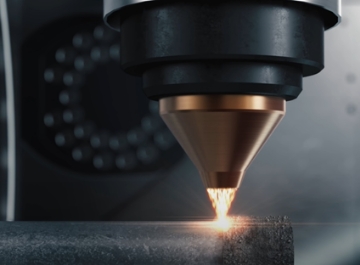

DEDの最大懸念事項は造形精度だと思います。PBFと比較して一度に造形できる体積が多い反面、PBFほどの精度を得る事ができません。ただし、5軸加工搭載のハイブリッドであれば精度の問題は大方クリアされます。※3D水管やポーラス構造はハイブリッドであっても不可。

「DED方式×5軸加工機」のハイブリッドマシンを選んだ理由は、造形スピードが圧倒的に早い事と金型製作で培ってきた切削加工技術を活かすことが出来る点です。さらに3D水管やポーラス構造が実現出来なくても「DED方式にしか無い特長」に可能性を感じたのも選んだ大きな理由です。

DED方式の特長については次項で説明します。

DED方式の特長を活かした金型づくり

金型の適用は大きく分けて「修理」と「製造」になります。

以下で紹介する内容に対して最大の成果を実現させるためにはDED方式×5軸加工が最適解です。

・修理

修理とは金型の定期メンテナンスにあたります。

過酷な環境で使用される熱間鋳造型は定期的に摩耗修正,クラック修正が必要になります。

従来の修理プロセスは、損傷した領域を機械加工で除去し、TIG溶接を行い、機械加工で仕上げていました。このプロセスを「DED方式×5軸加工」に置き換えると段取り1回で修理が完結させることが出来るためリードタイム削減になります。

機上で「①除去加工」「②工具鋼粉末で堆積造形(レーザー溶接)」「③仕上加工」のプロセスを一貫して行う事ができます。

また海外の論文(DED方式を用いた金型修理)によると従来のTIG溶接に対してレーザービームによる堆積造形で溶接修理を行うと、対象部の熱疲労が少ない事がわかっています。修理後の型のライフサイクルが3倍近く向上したという研究結果が出ています。

・製造

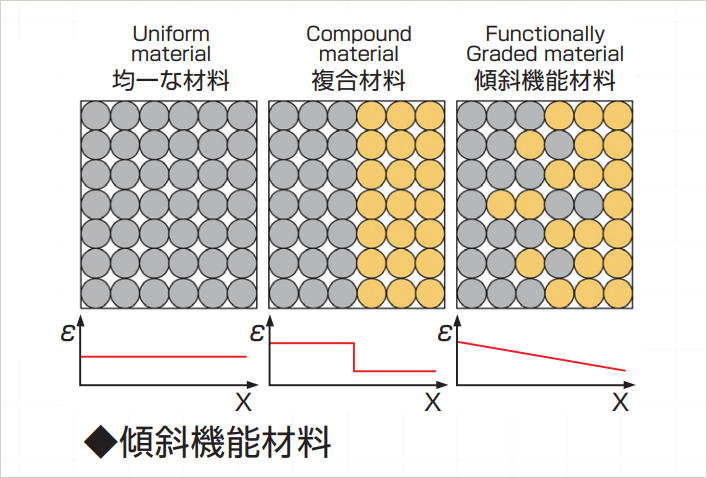

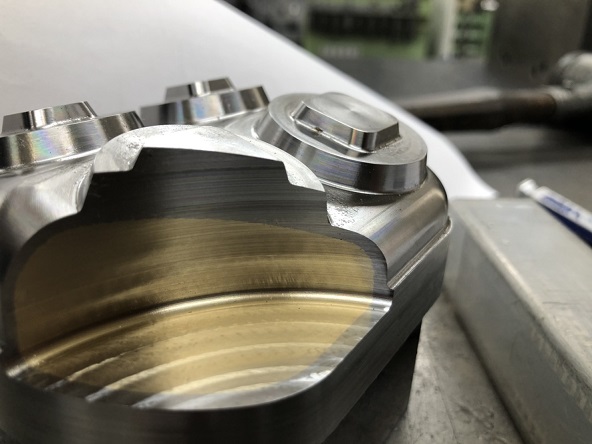

DED方式で特筆すべき点として従来加工法では不可能であった異種材料の結合(バイメタル,マルチマテリアル)が可能になった金型の製造です。これにより金型に高付加価値を付与する事が出来ると考えています。

例えば摩耗が激しい部位に耐摩耗性に優れた鋼種をコーティングする事が可能になります。また鋳造用金型は表面温度が高すぎると鋳造品の歩留まりが低下するため連続的に金型を冷却する必要がありますが、金型内部を熱伝導性の高い鋼種(銅合金など)にして表面を工具鋼でコーティングすれば冷却効果が物理性能的に向上します。鋳造品の歩留まり向上や生産性向上が期待できます。

海外の事例でエンジン鋳造用金型に「異種材料を結合させたバイメタル金型」を適用させた報告によれば、製品の年間不良率が3%以上削減、年間コストで2,000万円以上削減、CO₂排出削減効果が80,000Kgであったと報告されています。

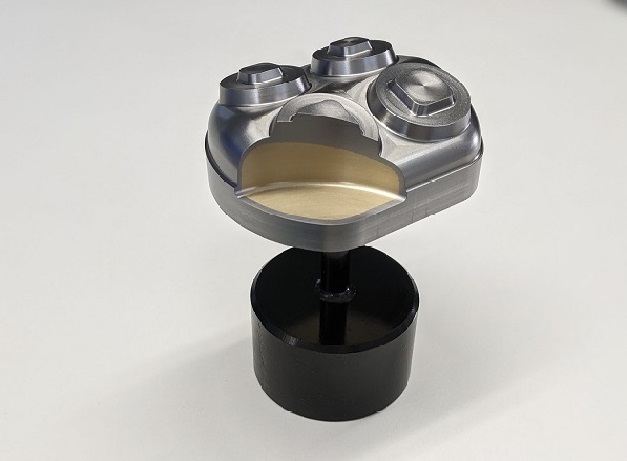

サンプル造形品の紹介(展示会情報)

3Dプリンタで試作した部品を展示してもらう事になりました。

※サンプル造形品の製造はDMG森精機殿に協力いただきました。

➊メカトロテックジャパン2021

開催期間:2021年10月20日(水)~10月23日(土)

DMG森精機 小間番号:3C21

https://mect-japan.com/2021/

❷型技術ワークショップ2021 in ひろしま

開催期間:2021年11月18日(木)~19日(金)

https://www.jsdmt.jp/02workshop/

今後の予定 ※2021.10.20現在

導入予定:2022年6月ごろ

試運転:2022年7月~

本格稼働:⑴ 2022年12月~(工具鋼粉末を用いたレーザー溶接による金型修復)

⑵ 鋼種拡大

⑶ 異種金属の結合

⑷ 機能傾斜材料

※(2)以降は準備が整い次第アナウンス致します。

コラムを更新しました。こちらも併せてご覧ください。

「DED(Directed Energy Deposition)方式とは?? 金属3Dプリンターの造形方法」