シリンダーヘッドとは?

- シリンダーヘッドとは?

- シリンダーヘッド(エンジン)の種類

- シリンダーヘッドの構造

- 燃料違いによるシリンダーヘッドの特徴

- 燃焼形態違いによるシリンダーヘッドの特徴(2st、4st)

- カムシャフト形態違いによるシリンダーヘッドの特徴

- シリンダーヘッドに求められる品質

- シリンダーヘッドの鋳造法

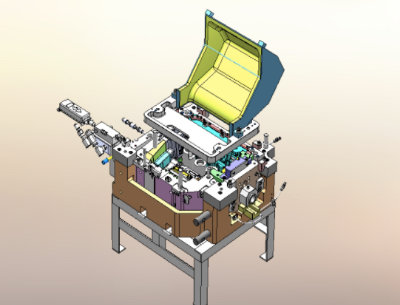

- 低圧鋳造型 Low pressure Die Casting

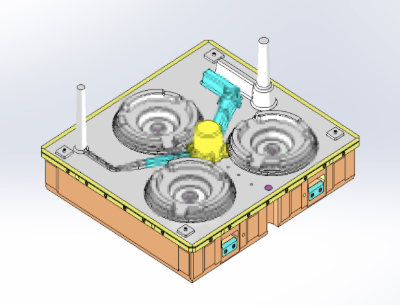

- 重力鋳造型 Gravity Die Casting

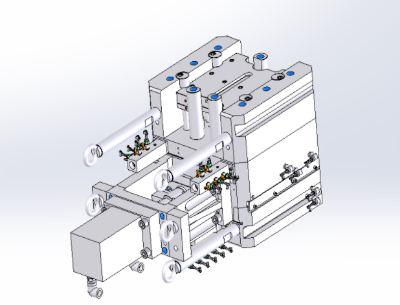

- ダイカスト型 High Pressure Die Casting

- 砂型鋳造型 Green Sand Mold Casting

- シリンダーヘッドに関連する基本パーツ

- シリンダーヘッドの金型製作の流れ

- フジが協力できること

シリンダーヘッドとは?

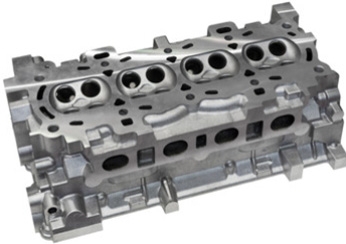

現在一般的な内燃機関において最も複雑な主要部品がシリンダーヘッドです。吸排気バルブの駆動や混合気・排気ガスが流れるポート、潤滑油や冷却水の流路が入り混じった形状をしています。シリンダーヘッドの設計・造形がエンジン性能に大きく影響を与えます。

シリンダーヘッド(エンジン)の種類

レシプロエンジンは気筒数(シリンダー)を増やす事で振動を少なくする事ができます。

しかし多気筒化するほどコストは上がり、摩擦損失が増えて燃費性能などは落ちてしまいます。排気量、気筒数など用途に合わせたエンジンの分類で直列、V型、水平対向などがあります。この配置と数でエンジン本体の構造が示され、自動車カタログなどに記載されています。

ここでは、4サイクルエンジンを用いて解説しています。

直列エンジン(単気筒エンジン)

シリンダーひとつのエンジンは単気筒エンジンと呼ばれます。これは主に小排気量の二輪車等に採用されています。構成部品が少ない為製造コストを下げられ、整備性が良いエンジンです。直列エンジンはシンプル故、現在最も多く採用される形式です。振動対策とコストのバランスから2気筒から4気筒が多用され、振動を気にする際にはバランスシャフトを設ける事があります。直列6気筒はその全長のため車種を選びますが、完全バランスと言われ振動が釣り合うので非常に滑らかな回転をします。気筒数が増えるほどシリンダーヘッドをはじめクランクシャフトやカムシャフト等すべての部品が長くなるので加工精度もより厳しくなり製造コストは上がります。

V型エンジン

シリンダーが左右(前後)交互に振り分けて配置され、1本のクランクシャフトに対してV字状に並んでいます。シリンダーヘッドも二つになるので部品点数が増え複雑な構造になるというデメリットがありますが、直列に比べて排気量を上げつつエンジンがコンパクトなユニットになります。二輪車の場合VツインやV4エンジンが一般的で、直列より短いクランクシャフトでエンジン幅が抑えられます。エンジンの持つジャイロ効果も低減するので車体の倒しこみが軽く、軽快なコーナリングが可能になります。燃焼間隔の違いも性能や個性を左右するところで、趣味性の高い二輪車では様々な思想のもとエンジンの設計がなされます。乗用車の場合は各社ミドルクラス以上の車両には振動特性から6気筒以上が好まれますが、客室の容積確保、更なる衝突安全性を重視した結果、直列よりも全長の嵩まないV型を採用する車種が増えました。例外として狭角V型エンジンと言うシリンダーヘッドが一つの物もあります。更に、狭角V型を「V型」に配置したW型エンジンもあります。

水平対向エンジン

クランクシャフトを挟んで左右に向かい合うようにシリンダーが配置されています。シリンダーブロック同士でクランクシャフトを保持するので剛性が高くなります。

クランクシャフトの構造上左右の気筒位置がオフセットしているものの、ピストンが向かい合うレイアウトでストロークする為に互いの慣性力を打ち消して振動が小さくなるので、バランスシャフトが不要の軽量なエンジンになります。エンジン単体の左右バランスが良く低重心で、縦置きトランスミッションと掛け合わせたパワートレインの乗用車に採用されています。気筒が左右に分かれている事によって投影面積が大きく、冷却に有利な特徴を生かして小型航空機の空冷エンジンにも好まれます。

気筒が完全に水平に寝ているのでシリンダーヘッド内でバルブ駆動に使用された潤滑油の循環(戻り)が若干悪く造形や機構に工夫が必要です。

V型と同様、シリンダーヘッドが左右で二つになるのでコストは掛かります。エンジン全幅が長くなってしまいその他の設計に制約が出る事もありますが、それでも採用にこだわるメリットがある形式です。

シリンダーヘッドの構造

シリンダーヘッドは古い日本語で「気筒頭」と言ったりするエンジンのあたまの部分にあるユニットです。エンジンの基本原理は燃料と空気を混ぜた「混合気」を機関内で燃焼させることで駆動力を得るシステムです。その混合気の出し入れを制御するのがシリンダーヘッドという構造体です。現在主流の4ストロークエンジンの場合、エンジンの中で最も重要な役割を果たしているシリンダーヘッドはピストンの上面と共に燃焼を行うためのスペース(燃焼室)を形成し、吸気ポート及び排気ポートを備えています。熱と振動に耐えながらバルブを駆動させて吸排気をタイミングよくコントロールします。

構成としては

・吸排気ポート

・燃焼室

・カムシャフトやバルブリフター、ロッカーアーム等が収まる部屋「オイルジャケット(OJ)」

・冷却水や冷却風の通り道「ウォータージャケット(WJ)/エアジャケット(AJ)」

・バルブ駆動に使用するカムチェーン等が収まる部屋「チェーンケース(CC)」

形式によりますがこれらで大まかに分けられます。

その他、燃料インジェクターや点火プラグ等を支える骨格も担っていて、冷却水や潤滑油の通路が複雑に入り組んでいます。

金型を製作する場合は各部の壁肉厚や加工代を確実に求める為にそれぞれの「部屋」を正確な位置に形成します。

燃料違いによるシリンダーヘッドの特徴

代表的な燃料形式のシリンダーヘッドの特徴

ガソリンエンジン

燃料にガソリンを用います。点火プラグを使って電気的に火花を起こして着火・燃焼を行い動いています。「ポート噴射式」はあらかじめ吸気ポート内で燃料と空気を混合させたものを気筒へ供給します。「直接噴射式(直噴)」は燃焼室内に直接燃料を噴射してその場で混合、燃焼させます。

静粛性に優れ高出力化が可能で普通乗用車・自動二輪車などに幅広く利用されています。非常に高速で流体が移動する吸排気ポートの形状はもちろん、排気量や出力を左右する燃焼室の容積管理がシビアであり、効率良く混合気を燃焼できるよう作られた各形状部はエンジンにおいてとても重要なファクターです。性能を追いつつ、ガソリンエンジン最大の敵であるノッキングなどの異常燃焼を起こさない設計が求められます。

2つ以上の動力源を備えている自動車をハイブリッド車と呼びますが、一般的な電気モーターとエンジンを備えた車両に関しては従来のガソリン車とエンジン部分は変わりません。

ディーゼルエンジン

燃料に軽油を用います。気筒内へ空気のみを送り込み圧縮、燃焼室で高温となった空気に霧状の燃料を噴射する事で自着火・燃焼させる仕組みです。ガソリンエンジンでは点火プラグのある場所に、ディーゼルエンジンでは高圧の燃料インジェクターが備わります。

大排気量に向いている特性とその経済性から主に商用車であるトラックや農耕・建設機械、大型バスや鉄道機関車のエンジンとして利用されています。一部の乗用車にも採用されています。熱効率が高く低燃費、低回転で高トルクを発生させやすいメリットがあるディーゼルエンジンのシリンダーヘッドは、高い燃焼圧力に耐えられるよう強度を持たせています。ガソリンエンジン以上に気筒内の渦形成が重要になるので吸気ポートもそれに適した形状になります。ディーゼルエンジンはその燃焼方式から燃焼室の大半がピストンに設けられているので、シリンダーヘッド側はガソリンエンジンのような大きな窪みがありません。

燃焼形態違いによるシリンダーヘッドの特徴(2st、4st)

日本で市販されている乗用車は全て4ストロークサイクルエンジンを採用しています。

二輪車ではかつて小排気量車を中心に2ストロークサイクルエンジンが大勢をしめていましたが排ガス規制に対応できず、現在の搭載車種はごく少数に留まっています。

サイクル数が違うと関連部品も異なるためシリンダーヘッドの形状が異なります。

2st(2ストロークサイクル)

4stのような吸気・排気バルブのパーツを使用しないためシリンダーヘッドの形状がとてもシンプルになります。

燃焼室の中心に点火プラグがあるだけのシンプルな「蓋」に近い部品となります。

4st(4ストロークサイクル)

吸気・排気バルブを駆動させるため2stと比べると形状が複雑になります。寸法精度を要する空洞も多くなり、製造コストは上がります。

カムシャフト形態違いによるシリンダーヘッドの特徴

代表的なカムシャフト形態のシリンダーヘッドの特徴

SOHC(シングル・オーバー・ヘッド・カムシャフト)

その名の通りカムシャフトが燃焼室の上部に1本配置されているもので、部品点数が少なくコストに有利です。ロッカーアームを介して吸排気それぞれのバルブを駆動します。中央にカムシャフトが配置されている為に、点火プラグがセンターに配置しづらい構造です。

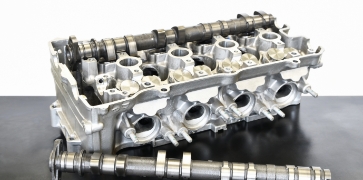

DOHC(ダブル・オーバー・ヘッド・カムシャフト)

SOHCと同じく、カムシャフトが燃焼室の上部に配置されています。DOHCは、吸気側に1本・排気側に1本と計2本のカムシャフトがひとつのシリンダーヘッドに配置されています。ロッカーアームが小さい又はそれがない直打式といった構造で、SOHCと比較し部品の慣性質量が小さいために高回転・高出力化が可能になります。両カムシャフトの間から燃焼室の中心に向かって点火プラグを配置できるので、理想的な燃焼室形状にできます。また、VVTなどを装備した場合に吸排気独立して制御できるので都合が良いです。

現在、量産型DOHCエンジンは世界中の多くの自動車メーカーに普及しています。SOHCと比べると部品点数が多い為、シリンダーヘッドがやや大型になる傾向があり形状も複雑になります。

OHV(オーバー・ヘッド・バルブ)

シリンダーヘッドにカムシャフトを持たないものがこれにあたります。SOHCが登場するまでは一般的でした。クランクケース近くにカムシャフトが設置され、プッシュロッドを介してシリンダーヘッドのバルブを駆動させます。カムシャフトが無い為、こじんまりしたシリンダーヘッドになる傾向です。比較的シンプルで耐久性のある構造ですがプッシュロッドを含め往復運動する部品が増加するので高回転化はできません。一般的に低回転運用で事たりる船舶や産業用エンジン等に採用されています。乗用車、二輪車では昔からの伝統でOHVを採用しているメーカーもあります。

シリンダーヘッドに求められる品質

・耐食性、耐久性に優れている材質(金属組織)であること

・高温や衝撃に晒される部品である為、放熱性に優れ且つ頑丈な構造であること

・走行性能、環境性能を両立させる為、軽量であること

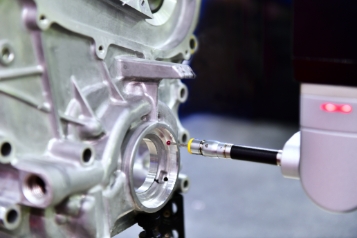

・高品質な金型を使って生産し、バラツキのない製品寸法を維持すること

シリンダーヘッドの鋳造法

・低圧鋳造法

・重力鋳造法

・ダイカスト法

・砂型鋳造法

低圧鋳造型 Low pressure Die Casting

低圧鋳造は、その名の通り溶かしたアルミニウム合金等を低圧、低速で流し込む製法です。

この鋳造法を利用するメリットは、金型内部に溶湯が静かに流れるので鋳物へのガスの巻き込みが少なく、気密性の高い製品が得られることです。また、砂を固めた中子を使用し、鋳造後に砂を崩壊させることで複雑な形や中空形状の製品を作り出せるのも低圧鋳造のメリットです。反対にデメリットは、低圧、低速での注湯のため、一般的に薄肉形状では湯周り不良が生じて、得意ではありません。また鋳造サイクルが長くなってしまうというデメリットもあります。

低圧鋳造は自動車の部品では主に、シリンダーヘッドやアルミホイールなどに使用されています。

おすすめのコラム

PVD(CVD)コーティングとは?

金型に使われる材料(金属)について

重力鋳造型 Gravity Die Casting

重力鋳造は、金型の上部に供給口を設けて、溶かしたアルミニウム合金等を流し込む製法です。外部から圧力をかけずに重力だけで生成します。

重力鋳造のメリットは、鋳造方案を比較的自由に条件設定できることや、低圧鋳造同様に砂中子を使用して鋳造後に砂を崩壊させることで複雑な形や中空形状の製品を作り出せることです。デメリットとしては、重力で流し込むことから注湯速度や充填速度の調整が難しく、湯回り不良が発生したり、注湯時には柄杓やラドルを使用するため酸化物を巻き込みやすいことが挙げられます。なお、注湯速度は金型を傾動させる傾斜重力鋳造で速度調整を行うことで解決できます。

重力鋳造は自動車の部品では主に、ステアリングナックルやクランクケースなどに使用されています。

ダイカスト型 High Pressure Die Casting

ダイカスト法は、溶かしたアルミニウム合金等を精密な金型に高圧で射出する製法です。

そのため、砂を固めた中子を使用することが出来ないことから中空形状は金型で成型する事になります。小排気量のシンプルな単気筒エンジンに採用されます。

この鋳造法を利用するメリットは、高速かつ高圧で金型内部に溶けたアルミニウムが流入するため、薄肉製品の形成や高精度な鋳肌表面の鋳物を作ることが可能です。また鋳造サイクルも早く大量生産に向いています。デメリットとしては金型内部の空気や離型剤から発せられるガスも鋳造時に鋳物に巻き込むため、鋳物の機械的強度は劣り、剛性が求められる部品には適しません。また、他の鋳造金型に比べダイカスト型は高精度かつ高強度が求められるため、金型が高価になります。生産数が多ければ多いほどメリットはありますが、小ロット生産には向きません。ダイカスト法は自動車部品では主に、シリンダーブロックや、ケース類、カバー類に使用されます。

砂型鋳造型 Green Sand Mold Casting

砂型鋳造は、主に添加剤を混ぜた珪砂を上下2つ以上の複数の鋳枠を使って圧し固め、鋳枠とは反対の形状の砂型を作り、砂型同士を合わせて溶融金属を流し込む製法です。

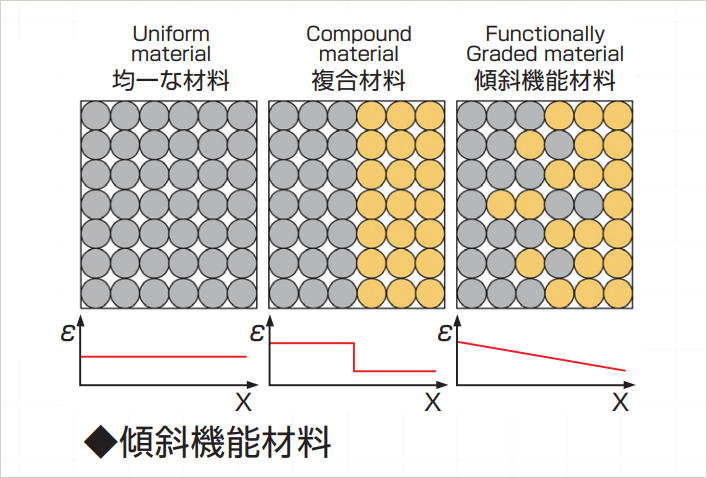

シリンダーヘッドに砂型鋳造法を採用することで、従来の製法では出せないアンダーカット形状を成型することが可能になります。そのため潤滑油や冷却水の流路を極限まで薄肉化することでエンジンの軽量化、低燃費につながります。

砂型鋳造のメリットは、大きな設備を必要としないためイニシャルコストを抑えられ、試作など量産前の検討段階における鋳物の確認や小ロット生産に向いています。また、複雑な形状や大きな鋳物の鋳造にも砂型鋳造が使われます。デメリットは、金型鋳造に対して鋳物の表面が粗いことや、寸法精度が劣ることがあります。1回の鋳造ごとに砂型を壊して製品を取り出すため、ランニングコストが高くなることもデメリットです。

砂型鋳造は自動車の部品では主に、ブレーキドラムやフライホイールなどに使用されています。

シリンダーヘッドに関連する基本パーツ

・シリンダーヘッドカバー

・バルブ

・バルブステム

・バルブシート

・バルブリフター

・ロッカーアーム

・カムシャフト

・カムホルダー/カムハウジング

・点火プラグ

・ピストン

・コンロッド

・クランクシャフト

・バランスシャフト

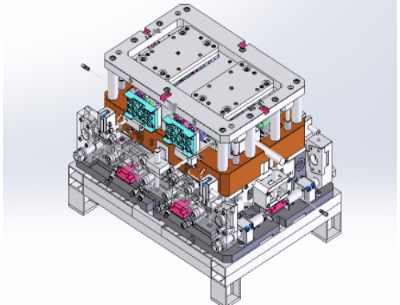

シリンダーヘッドの金型製作の流れ

鋳造(トライ)が完了した後

11.試作鋳造用製品の品質検査

12.不良対策、寸検修正による金型改造

フジが協力できること

・シリンダーヘッド主型およびシリンダーヘッド中子型(WJ/OJ/ポート/チェーン室など)設計・製作・改造、補修、肉盛溶接

・付属品製作(鋳造用金型の冷却配管・金型補修用放電加工電極・塗型用マスキングプレート・各種測定治具など)

・鋳造品の測定(接触式/非接触式三次元測定・肉厚測定)

1分でわかるフジ

事業紹介はこちら

資料ダウンロードページを開設しました。ご興味のある方はこちらへ!